北極星火力發(fā)電網訊:摘 要 以濰坊電廠670 MW火電機組石灰石-石膏濕法煙氣脫硫系統(tǒng)改造完成的串聯吸收塔為研究對象。在保證SO2達標排放和設計脫硫效率的前提下

,對4種運行方式的漿液循環(huán)泵能耗進行比對關鍵詞 :串聯吸收塔

;脫硫漿液循環(huán)泵 ;運行方式 ;脫硫效率 ;節(jié)能降耗1 概述

濰 坊 電 廠 采 用 石 灰 石-石 膏 濕 法 煙 氣 脫 硫 系 統(tǒng)(FGD)

,于2006年建脫硫吸收塔,后經增容改造和提效改造,目前為2臺串聯吸收塔,設置8臺脫硫漿液循環(huán)泵,脫硫效率達99.11%以上,出口SO2滿足超低排放要求(35mg/m3),目前系統(tǒng)運行穩(wěn)定。脫硫漿液循環(huán)泵是FGD的核心設備之一,直接影響串聯塔的脫硫效率,因其電耗占脫硫系統(tǒng)總電耗50%左右,成為系統(tǒng)節(jié)能降耗優(yōu)化的主要因素。二級塔運行初期主要是以達標排放為主,待串聯吸收塔運行平穩(wěn)后,可在保證機組安全穩(wěn)定運行和環(huán)保達標排放的前提下,根據脫硫系統(tǒng)入口SO2濃度高低分為不同階段,通過微調吸收塔密度以濰坊電廠3#機組(670MW)串聯吸收塔為研究對象

2 串聯吸收塔漿液循環(huán)泵

濰坊電廠3#機組脫硫系統(tǒng)于2007年投入運行

塔脫硫系統(tǒng)由原“1爐1塔”改為“一爐雙塔”

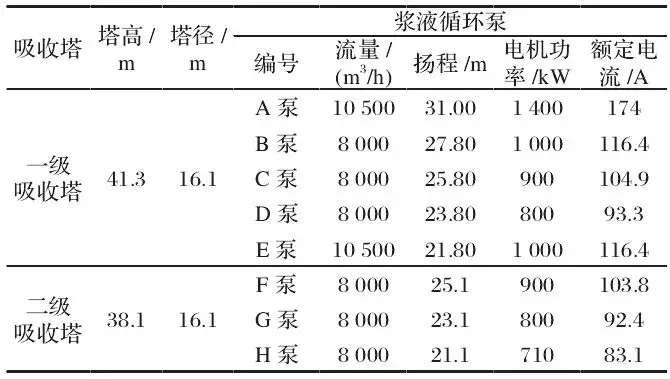

,即在一級塔后新增二級塔,同時,配套3臺脫硫漿液循環(huán)泵和2臺氧化風機等,封堵旁路煙道。串聯塔共設3A~3H漿液循環(huán)泵8臺,其主要能耗參數如表1所示一

表1 串聯塔脫硫漿液循環(huán)泵主要參數

3 影響串聯吸收塔運行的主要參數

一級塔p H為4.5~5.5,二級塔p H為5.5~6.5

3.1 p H控制

一

3.2 液位控制

串聯吸收塔采取雙塔、單獨循環(huán)形式

3.3 密度控制

一

3.4 效率控制

為保證吸收塔等設備的安全穩(wěn)定運行,一級吸收塔循環(huán)泵運行不低于2臺

3.5 氧化空氣量控制

串聯吸收塔中氧氣含量的控制靠分別獨立的氧化風機系統(tǒng)進行控制。對于串聯吸收塔來說

,大部分氧化還原反應都是在溫度較高的一級吸收塔中完成的,因此,一級吸收塔對氧氣的需求較大。而二級塔中氧化空氣的量要求相對較少,當一級塔入口SO2濃度達到設計煤種的80%時,一般情況下二級塔氧化風機保持“1用1備”。4 串聯吸收塔漿液循環(huán)泵運行節(jié)能效果對比分析

試驗研究的前提是吸收塔漿液運行穩(wěn)定

,p H和密度相對穩(wěn)定的條件下進行,也就是說以脫硫漿液循環(huán)泵運行電耗為基準來進行節(jié)能研究。所有數據均取自DCS運行曲線4.1 漿液循環(huán)泵“3+1”和“2+2”運行方式節(jié)能對比分析

因為一級塔運行3臺循環(huán)泵

4.2 漿液循環(huán)泵“3+2”和“2+3”運行方式節(jié)能對比分析

一級塔開啟B泵

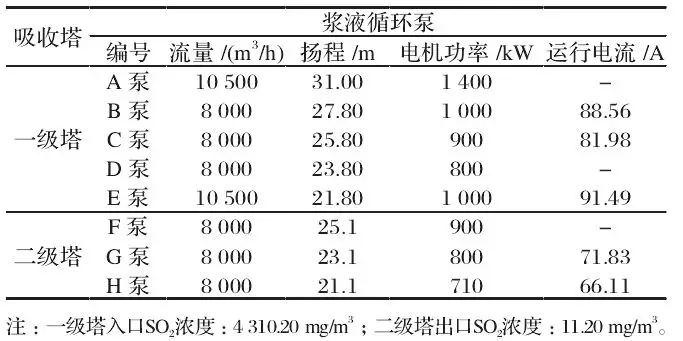

表2 “3+2”運行方式下循環(huán)泵電流及SO2去除濃度對比

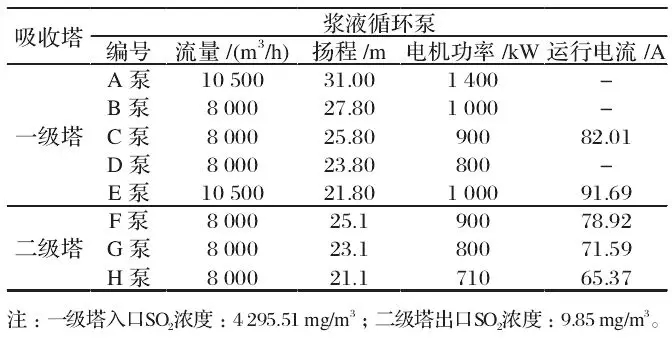

表3 “2+3”運行方式下循環(huán)泵電流及SO2去除濃度對比

從表2、表3可以看出

,2種運行方式脫硫系統(tǒng)入口和總排口SO2進出口濃度相當,但“2+3”運行方式循環(huán)泵電流比“3+2”方式低10.39 A,折合每小時節(jié)電約90.70 k Wh,按每年運行3000h、0.35元/k Wh計算,合計節(jié)約電耗為9.52萬元/年,可見循環(huán)泵運行方式有一定的節(jié)能效果。4.3 漿液循環(huán)泵“4+2”和“3+3”運行方式節(jié)能對比分析

一級塔開啟B泵

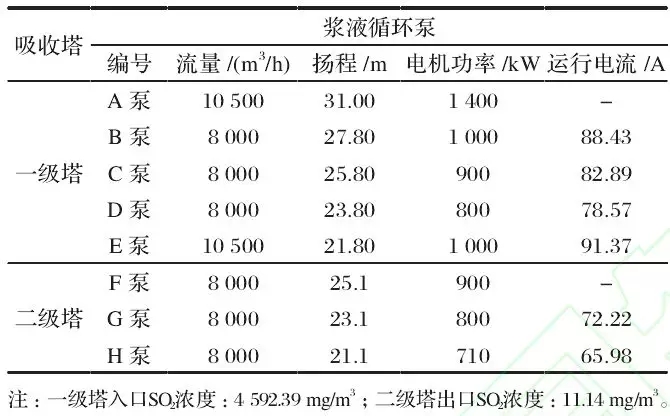

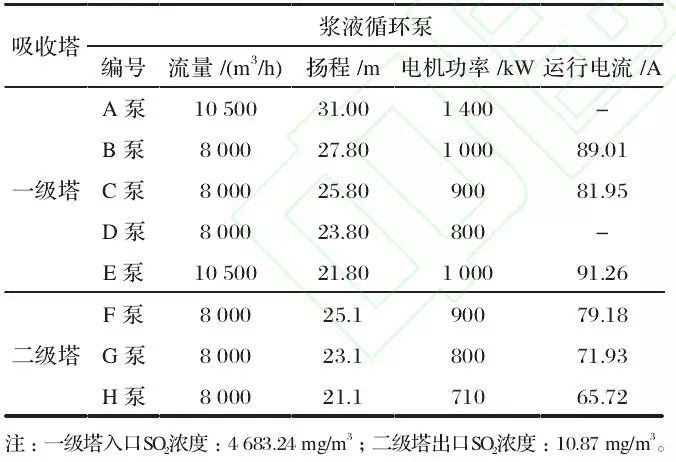

、C泵、D泵、E泵,二級塔開啟G泵、H泵為“4+2”運行方式 ;一級塔開啟B泵、C泵、E泵,二級塔開啟F泵、G泵、H泵為“3+3”運行方式,數據取自脫硫運行DCS所采集到的SO2濃度及循環(huán)泵運行電流。“4+2”和“3+3”運行方式下循環(huán)泵電流及SO2去除濃度對比如表4和表5所示。表4 “4+2”運行方式下循環(huán)泵電流及SO2去除濃度對比

表5 “3+3”運行方式下循環(huán)泵電流及SO2去除濃度對比

從表4

、表5可以看出,2種運行方式脫硫系統(tǒng)入口和總排口SO2進出口濃度相當,“4+2”和“3+3”運行方式下循環(huán)泵電流基本相等從以上數據可以得出

,充分發(fā)揮二級吸收塔出力是串聯吸收塔節(jié)能降耗的關鍵。針對不同的脫硫濃度,采用與之相適應的漿液泵運行方式和手段,以保證串聯吸收塔SO2去除效率和超低排放要求。5 結語

(1)在脫硫系統(tǒng)入口SO2濃度為3 300~4 100mg/m3

,運行5臺漿液循環(huán)泵時,“2+3”運行方式更為節(jié)能 ;在脫硫系統(tǒng)入口SO2濃度為4 100~4 600 mg/m3,運行6臺漿液循環(huán)泵時,“3+3”運行方式更為節(jié)能。(2)在脫硫系統(tǒng)入口SO2濃度逐漸升高

,脫硫漿液循環(huán)泵依次最佳運行方式為“2+1”“2+2”“2+3”“3+3”“4+3”“5+3”。(3)在脫硫系統(tǒng)入口SO2濃度逐漸升高時

,提高二級吸收塔漿液循環(huán)泵的出力,可起到較好的節(jié)能降耗作用。(4)建議一級吸收塔脫硫效率控制在80%左右

,二級吸收塔氧化風機一般“1用1備”即可。(5)建議結合機組實際運行參數(包括漿液

、p H值、密度、液氣比、漿液停留時間等)及燃煤硫份情況,對漿液循環(huán)泵運行方式開展不同負荷段時的優(yōu)化組合試驗,探索在不同工況下實現FGD節(jié)能減排的最佳循環(huán)泵組合方式,在保證凈煙氣SO2濃度達標排放的前提下,實現FGD的經濟性運行。作者 朱世見 謝典健 |華電濰坊發(fā)電有限公司 本文發(fā)表于《電世界》2019年1月